主要内容

1.调节阀的分类

常用的气动薄膜调节阀分类

常用的气动薄膜调节阀一般分为九个大类:

(1)单座调节阀;

(2)双座调节阀;

(3)套筒调节阀;

(4)角形调节阀;

(5)三通调节阀;

(6)隔膜阀;

(7)蝶阀;

(8)球阀;

(9)偏心旋转阀。

前6种为直行程,后三种为角行程。

按用途和作用分类

a.两位阀:主要用于关闭或接通介质;

b.调节阀:主要用于调节系统。选阀时,需要确定调节阀的流量特性;

c.分流阀:用于分配或混合介质;

d.切断阀:通常指泄漏率小于十万分之一的阀。本类阀门在管道中一般应当水平安装。

按主要参数分类

1 按压力分类

(1)真空阀:工作压力低于标准大气压;

(2)低压阀:公称压力PN≤1.6MPa;

(3)中压阀:PN2.5~6.4MPa;

(4)高压阀:PNl0.0~80.OMPa,通常为PN22、 PN32;

(5)超高压阀:PN≥IOOMPa。

2 按介质工作温度分类

(1)高温阀:t>450℃;

(2)中温阀:220℃≤t≤450℃;

(3)常温阀:-40℃≤t≤220℃;④低温阀:-200℃≤t≤-40℃。

按驱动能源分类

流通能力Cv值(流量系数)是调节阀选型的主要参数之一,调节阀的流通能力的定义为:当调节阀全开时,阀两端压差为0.1MPa,流体密度为1g/cm3时,每小时流径调节阀的流量数,称为流通能力,也称流量系数,以Cv表示,单位为t/h,根据流通能力Cv值大小查表,就可以确定调节阀的公称通径DN。

调节阀流量特性 调节阀的流量特性,是在阀两端压差保持恒定的条件下,介质流经调节阀的相对流量与它的开度之间关系。调节阀的流量特性有线性特性,等百分比特性及抛物线特性三种。

三种流量特性的意义如下:

1.等百分比特性(对数)

2.线性特性(线性)

3.抛物线特性

从上述三种特性的分析可以看出,就其调节性能上讲,以等百分比特性为***优,其调节稳定,调节性能好。而抛物线特性又比线性特性的调节性能好,可根据使用场合的要求不同,挑选其中任何一种流量特性。

2、基本组成

气动薄膜调节阀简单的来说主要由两部分组成:

1.气动薄膜执行机构

2.阀体(调节机构)

执行机构:接受输入的气压调节信号,产生相应的推力,使推杆发生位移,推动阀芯动作。从而改变阀门的开度,***终调节阀内流体的流量变化。

调节机构:俗称调节阀,是一个局部阻力可变的节流元件。它与执行机构相连,在执行机构的作用下带动阀芯在阀体内移动,改变了阀芯与阀座之间的流通面积,即改变了阀的阻力系数,被控介质的流量也就相应地改变,从而达到控制工艺参数的目的。

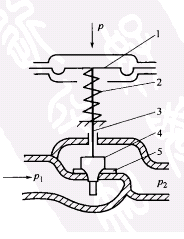

基本组成

气动薄膜调节阀的主要结构由下列零部件组成:

1.膜片 2.弹簧

3.推杆 4.阀芯

5.阀座

3.调节阀的工作原理

当来自控制器的信号压力通入到薄膜气室时,在膜片上产生一个推力,并推动推杆部件向下移动,使阀芯和阀座之间的空隙减小(即流通面积减小),流体受到的阻力增大,流量减小。推杆下移的同时,弹簧受压产生反作用力,直到弹簧的反作用力与信号压力在膜片上产生的推力相平衡为止,此时,阀芯与阀座之间的流通面积不再改变,流体的流量稳定,可见,调节阀是根据信号压力的大小,通过改变阀芯的行程来改变阀的阻力大小,达到控制流量的目的 。

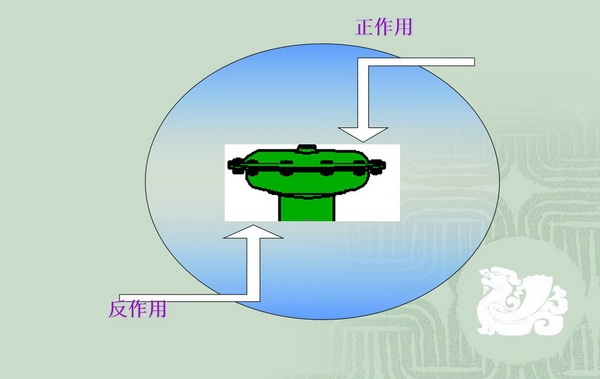

调节阀的工作原理

气动薄膜执行机构主要用作一般调节阀(包括蝶阀)的推动装置,分有弹簧和无弹簧两种。无弹簧的气动薄膜执行机构常用于双位式控制。有弹簧的气动薄膜执行机构按作用形式分为正作用和反作用两种。正作用式气动薄膜执行机构当来自控制器或阀门定位器的信号压力增大时,推杆向下动作的叫正作用执行机构;当信号压力增大时,推杆向上动作的叫反作用执行机构。正作用机构的信号压力是通入波纹膜片上方的薄膜气室,而反作用机构的信号压力是通人波纹膜片下方的薄膜气室。通过更换个别零件,两者便能互相改装。

调节阀的工作原理(气动薄膜式)

执行机构的工作原理

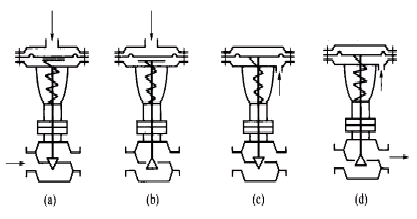

当阀芯下移时关小叫正装,反之叫反装。这样阀芯有正装和反装两种,加之执行机构有正作用和反作用。

因此,调节阀的作用形式有四种,这四种形式的调节阀如果从信号的控制作用来看,分为两种,即气开和气关形式,在使用中,大口径的阀门一般都用正作用形式,而用改变阀芯的安装方向来获得气开或气关特性。气开、气关的选择与生产安全有关,其原则是:一旦信号中断,调节阀的状态能保证人员和设备的安全。

执行机构的工作原理

上图中(b)和(c)为气开式,(a)和(d)为气关式

(1)正作用执行机构+正装调节机构=气关式执行器

(2)反作用执行机构+正装调节机构=气开式执行器

(3)正作用执行机构+反装调节机构=气开式执行器

(4)反作用执行机构+反装调节机构=气关式执行器

气开式- 随信号压力的增大流通截面积也增大

气关式- 随信号压力的增大流通截面积减小

正装-指阀芯向下移动时,阀芯与阀座间的流通面积减小

反装-指阀芯向下移动时,阀芯与阀座间的流通面积增大

4.气动薄膜调节阀的检修

检修时的***检查部位

①阀体内壁。对使用于高压差及有腐蚀性介质场合的阀体内壁易受介质冲击和腐蚀,必须***检查耐压、耐腐蚀的情况。

② 阀座。检查阀座的磨损清况以及固定阀座用的螺纹内表面,是否因受腐蚀而使阀座松驰。

检修时的***检查部位

③ 阀芯。阀芯是调节阀工作时的可动部件,受介质冲蚀***严重,检修时要认真检查阀芯各部是否被腐蚀、磨损,特别是在高压差的情况下,阀芯的磨损因空化引起的汽蚀现象更为严重。损坏严重的阀芯应予更换。

④ 膜片及“0”形密封圈。检查橡胶薄膜是否有老化和龟裂等情况。

⑤ 填料。检查填料配合情况,填料是否老化、干燥。

调节阀的检修

1、对调节阀检修前,需填写《检修任务单》,征得点检及工艺人员同意并签字,待工艺人员关闭自调阀前后截止阀,如果截止阀有泄漏,应加装盲板,并用旁路阀调节后,工艺人员现场监护各项安全措施落实到位后,待阀内介质降温、泄压后,方可开始调节阀的检修。

2、检修的一般程序

打标记→(下线)→清洗→解体→零部件检修→研磨→装配→调校与试验→(上线)→动作检查→回路联试→投运。

3、打标记

为保证调节阀离线检修后能正确复位,应重视打标记程序。应能清晰标明以下方位

3.1调节阀阀体法兰与管道法兰的连接方位;

3.2 阀体与上、下阀盖及其执行机构的连接方位。

调节阀的检修

4、清洗

滞留在阀体腔内的某些工艺介质是具有腐蚀或有毒的,在进入解体工序前必须以水洗或蒸汽吹扫的方法,将调节阀被工艺介质浸渍的部件清洗干净。

5、解体

5.1 气开式调节阀需往薄膜气室加入适当的气压信号,使阀芯与阀座脱离接触后,再旋转阀杆,使之与执行机构的推杆分离。

5.2 有如必要,需将执行机构组件完全分解,对薄膜、弹簧等易损件进行检查。

5.3 在阀门分解后所得的零部件应集中存放,以防散失或损伤。

调节阀的检修

6、零部件检修

6.1 生锈或脏污的零部件要以合适的手段进行去锈和清洗,要注意清洁好机加工面,特别要保护好阀杆、阀芯和阀座的密封面。

6.2 ***检查部位

6.2.1 阀体:阀体的内壁和连接阀座的内螺纹处易受流体介质的腐蚀和冲蚀。

6.2.2 阀座:密封面、与阀体连接的外螺纹处易受腐蚀和气蚀。

6.2.3 阀芯/阀杆组件:阀芯的密封面和调节曲面以及导向圆柱面处均易受到腐蚀和磨损的;阀杆上部与密封填料接触部位不得松动,阀杆不得弯曲。

6.2.4 上阀盖的填料函处的腐蚀。

调节阀的检修

6.2.5 阀体、上阀盖、下阀盖各法兰密封面的腐蚀程度。

6.2.6 执行机构中薄膜片和“O”形密封圈老化、裂损程度。

6.3 根据零部件损伤情况各异,决定采用更新或修复处理。

6.3.1 每一次检修,不论损伤与否,必须更新的零件有密封填料、法兰垫圈、“O”形密封圈。

6.3.2 经检查发现损伤而又不能保证下一运行周期工作的零件应予更换,如薄膜片、弹簧等。

6.3.3 其余的各式零部件如损伤严重时,应予更新;轻度损伤时,可采用补焊、机加工等手段予以修复。

调节阀的检修

7、 装配

7.1 在装配的全过程中要特别重视各零件相互间的对中性。

7.2 阀体与上、下阀盖组装时,应采取对角线“十”字逐次旋紧法。螺栓上应涂抹润滑剂。

7.3 密封填料装配时需注意以下几点:

7.3.1 在使用开口填料时,应使相邻两填料的开口相错180°或90°。

7.3.2 在一般情况下,“V“形填料的开口向下,但在真空阀中使用时,应使开口向上。

7.3.3 对需定期向填料加注润滑油的调节阀,应使填料函中的填料套(亦称灯笼环)处于适中位置,与注油口对准。

7.3.4 按填料的材质选用合适的润滑密封油膏。

7.4 执行机构与阀两大部件组装时,要注意解体前所做的标记,确保相对方位恢复原位。

5.气动薄膜调节阀的维护

运行维护

1、调节阀运行

1.1 调节阀在投入运行前需做系统联校。

1.2 调节阀在工作时,前后的切断阀应全开,旁路阀(副线阀)应全关。整个管路系统中的其他阀门应尽量开大,通常调节阀应在正常使用范围(20%—80%)内工作。

1.3 使用带手轮的调节阀应注意手轮位置指示标记。

1.4 调节阀在运行过程中严禁调整阀杆和压缩弹簧的位置。

运行维护

2、日常点检

2.1 点检时应检查调节阀的气源压力是否正常、气路(仪表空气管经过滤减压阀、阀门定位器至气缸各部件、各管线)的紧固件是否松动、仪表空气是否有泄漏。

2.2 巡检时应检查填料函及法兰连接处是否有工艺介质泄漏,压兰及阀杆连接件是否紧固,阀杆是否有严重的摩擦划痕或变形。

2.3 巡检时需检查仪表线路的防护情况,仪表进线口密封是否良好。

2.4 巡检时应检查阀杆运动是否平稳,行程与输出信号是否基本对应,阀门各部件有无锈蚀,***是阀杆、紧固件、薄膜等。

运行维护

3、专项检查

3.1 专项检查指不是日常点检必须进行,但随季节变化或需周期性进行的检查,比如膜片老化情况,阀门定位器防雨情况等。

3.2 防雨检查

在夏季雨后,需进行防雨检查,主要检查阀门定位器仪表接线口是否进水受潮。

4 、维护保养

4.1 保养主要指对阀门各部件进行润滑、清理,延长阀门各部件使用寿命。

4.2 定期清扫,保持整洁,特别是阀杆、定位器的反馈杆等活动部位;清扫一般半月一次。

6、气动(薄膜式)执行器检修安全作业标准