1脱硝氨站运行

7.1脱硝氨站系统概述

SCR脱硝技术原理为:向温度约280~420℃的烟气中喷入氨,在催化剂的作用下将NOx还原成N2和H20,达到脱硝的目的。

其化学反应如下:

4NO+4NH3+O2→ 4N2+6H20

NO+2NO2+2NH3→2N2+3H20

6NO2+8NH3→7N2+12H20

脱硝系统还原剂采用液氨,脱硝氨站系统为脱硝反应提供氨气。氨站系统包括液氨卸料压缩机、液氨储罐、液氨蒸发器、热水槽、热水泵、氨气缓冲罐、废水泵、废水池等设备。

液氨由专用液氨槽车运送到电厂,卸氨的主要过程如下:用卸料压缩机抽取液氨储罐中的氨气以提高槽车内压力,使槽车压力高于储罐压力,利用压差将槽车内液氨压入储罐。利用任何一台卸料压缩机,可以实现把液氨从一个储罐倒换至另一个储罐。在***液氨卸料之前或氨罐检修前、氨罐检修后,液氨储罐内的空气应利用氮气置换至安全水平;如果液氨储罐已投入使用,只需利用氮气对卸氨管路进行吹扫置换,使管道中的空气降至安全水平。另外,在卸氨时,液氨储罐上部要保留25%的蒸发空间,本工程液氨储罐的液位不应超过2900mm。整个卸料过程为现场人工操作。

液氨是靠自身的压力从液氨储罐输送到液氨蒸发器,在液氨蒸发器中被热水加热蒸发成气氨进入氨气缓冲罐。液氨蒸发系统为一用一备,液氨储罐液氨出口用母管连通,两个液氨储罐可对应于任一套液氨蒸发系统。本工程一套热水系统对应两套液氨蒸发系统,包括一个热水槽,两台热水泵(一用一备)。

氨站设置有氨泄漏检测系统,在装卸栈台、卸料压缩机区域、液氨储罐区域、蒸发器区域、氨气缓冲罐区域等地设置氨泄漏检测仪。当氨泄漏检测仪检测到该区域的氨浓度超过设定值时,发出报警信号,浓度高高时停止相应操作(卸料或蒸发)。其中装卸栈台、蒸发区域、卸料区域为敞口区域,氨泄漏时,仅停止相应操作,通过大气来驱散泄漏的氨;液氨储罐区域为半封闭式,通过储罐上方的喷淋水进行泄漏氨吸收。任一氨泄漏检测仪高报警时,均触发现场声光报警器动作,提醒现场作业人员。

氨系统禁止使用铜或铜合金材料。

7.2脱硝氨站报警程控设置

7.2.1液氨储罐水喷淋阀自动开启条件(任一条件满足,“或”逻辑,具体数值以调试为准)

1)液氨储罐压力≥1.9MPa;

2)液氨储罐温度≥45℃;

3)液氨储罐氨泄漏监测器氨浓度≥40ppm。

7.2.2液氨储罐水喷淋关闭条件(三个条件必须同时满足,“与”逻辑)

1)液氨储罐压力非高

2)液氨储罐温度非高

3)液氨储罐区域氨泄漏非高

7.2.3系统设置有以下报警

1)装卸栈台区域氨泄漏

2)卸料压缩机区域氨泄漏

3)1号液氨储罐区域氨泄漏

4)2号液氨储罐区域氨泄漏

5)蒸发器区域氨泄漏

6)氨气缓冲罐区域氨泄漏

7)1号液氨储罐液位高

8)1号液氨储罐压力高

9)1号液氨储罐温度高

10)2号液氨储罐液位高

11)2号液氨储罐压力高

12)2号液氨储罐温度高

13)1号卸料压缩机出口压力低

14)2号卸料压缩机出口压力低

15)1号卸料压缩机故障

16)2号卸料压缩机故障

17)氨站1号废水泵故障

18)氨站2号废水泵故障

19)氨站废水池液位高(>max3)

20)1号热水槽1A热水泵故障

21)1号热水槽1B热水泵故障

22)#5机组SCR区域来启动信号

23)#6机组SCR区域来启动信号

24)#5机组SCR区域来停运信号

25)#6机组SCR区域来停运信号

26)#5机组SCR区域来紧急停信号

27)#6机组SCR区域来紧急停信号

28)#7机组SCR区域来启动信号

29)#8机组SCR区域来启动信号

30)#7机组SCR区域来停运信号

31)#8机组SCR区域来停运信号

32)#7机组SCR区域来紧急停信号

33)#8机组SCR区域来紧急停信号

7.2.4 1号液氨蒸发器进口液氨开关阀A和B控制逻辑

打开允许条件:1号液氨蒸发器热水调节阀开度>某一值(调试时定),且任一热水泵投运。

关闭允许条件:无

7.2.5 液氨蒸发器出口气氨压力控制回路逻辑

1)液氨蒸发器出口氨气压力控制回路A

液氨蒸发器进口压力调节阀A与出口气氨压力构成闭环回路,使压力维持在某一设定值(调试时定)。

2)液氨蒸发器出口气氨压力控制回路B

液氨蒸发器进口压力调节阀B与出口气氨压力构成闭环回路,使压力维持在某一设定值(调试时定)。

7.2.6热水系统

1)允许启动条件:热水槽液位大于设定值,(调试时定)。

2)允许停运条件:液氨蒸发器入口液氨关断阀全关。

7.2.7单一热水泵联锁

1)工作泵故障停运,备用泵启动

2)泵出口压力低,联锁启动备用泵

停运允许条件

1)二台泵运行,出口压力正常,允许停运其中一台泵。

2)液氨蒸发器进口开关阀全关。

7.2.8热水槽液位联锁

1)高高:2.9m,高于此值,报警

2)高: 2.5m,高于此值,打开1号/2号液氨蒸发器热水回水放水调节阀

3)低:1.0m,低于此值,关闭1号/2号液氨蒸发器热水回水放水调节阀

4)低低:0.7m,高于此值,允许热水泵启动

5)低低低:0.5m,低于此值,保护停热水泵

7.2.9单体废水泵控制逻辑

1)废水池液位高于2.0m,联锁启动

2)工作废水泵故障停运,联锁启动备用泵

3)废水池液位高于0.4m,允许启动

4)废水池液位低于1.7m,联锁停运

7.2.10氨站废水池液位控制逻辑

1)高高高:2.2m,高于此值, 报警

2)高高:2.0m , 高于此值,联锁启动废水泵

3)高:1.8m , 高于此值,关闭工业水进水阀(停止补水)

4)低:1.7m, 低于此值,保护停运废水泵

5)低低:0.4m, 高于此值,允许启动废水泵

6)低低低:0.3m, 低于此值,打开工业水进水阀(补水)

排浓氨水时手动控制

7.2.11卸料压缩机保护停运条件

1)压缩机油压低;

2)排气温度高;

3)出口压力高。

7.3脱硝氨站设备运行

7.3.1卸料压缩机的基本启动操作

7.3.1.1卸料压缩机启动前的检查

1)检查压缩机检修工作完成,工作票终结,隔离措施恢复;

2)对照操作卡,检查操作条件是否满足;

3)确认管线压力在压缩机气缸额定工作压力之内;

4)确认所有的管道都得到了清洗及吹扫;

5)确认压缩机气缸体与进、排气阀正常;

6)检查并确认皮带的松紧程度是否合适;

7)手动盘车,检查压缩机飞轮的晃动度与振动度;

8)检查曲轴箱的润滑油油位是否正常;

9)检查气液分离器,排出该装置的全部液体;

10)检查压缩机的仪表是否在零位;

11)检查并确认压缩机系统与管道系统无泄漏;

12)确认压缩机系统与管道系统的氮气置换已经完成;(***或检修后)

13)检查所有连接处的螺丝是否收紧;

14)清除压缩机周围的杂物及工具;

15)检查所有阀门状态符合启动要求;

16)检查压缩机防护罩、接地线是否脱落、松动;

17)检查冷却水进、出口门是否已开,压力是否正常;

18)检查电机接线、接地线完好;

19)测压缩机电机绝缘合格,并送上电源。

7.3.1.2卸料压缩机启动

管路畅通,卸料压缩前隔离门关闭,进气管路畅通。

1)启动卸料压缩机,并油压正常;

2)缓慢开启卸料压缩前隔离门;

3)注意进气压力、排气压力、油压正常。

7.3.1.3卸料压缩机启动后的检查

1)检查油压是否正常,如果不正常立即停车调整;

2)观察噪声与振动是否正常,如果不正常立即停车调整;

3)检查马达转速是否与压缩机转速匹配;

4)检查马达与压缩机转向是否正确;

5)检查马达运行电流是否在额定电流之内;

6)检查整个输配系统的压力、温度、液位是否正常;

7)检查报警/切断装置功能是否正确;

8)检查安全阀是否有泄漏;

9)运行半小时和一小时后,分别记录并检查整个输配系统的压力、温度、液位变化是否正常。

7.3.2系统氮气置换基本操作

7.3.2.1氮气置换前应具备条件

1)氮气钢瓶组压力≥1.0MPa;

2)氨站工业水系统充水、带压,且压力≥0.2MPa;

3)氨站废水池、废水泵正常,氨站废水池补水气动门液位联锁投入;

4)氨检测仪和水喷淋装置投入自动控制。

7.3.2.2***投运或检修后的卸氨置换

1)***卸氨前氮气置换(以启动1号卸料压缩机用#1卸氨管对1号液氨储罐进行氮气置换为例),***卸氨前应将从槽车卸氨液、气相隔离门后至液氨储罐,所有卸氨及氨存储的液、气相设备(包括液氨储罐)进行氮气置换。

2)置换流程如下:氮气→槽车气相、液相管充氮口→气相、液相母管→液氨储罐进料阀、液氨储罐压缩气氨进气阀→液氨储罐→液氨储罐气氨出口阀→卸料压缩机前缓冲罐→卸料压缩机→液氨储罐压缩气氨进气阀→液氨储罐→循环,***后在槽车气相、液相管路疏放口排入废水池。

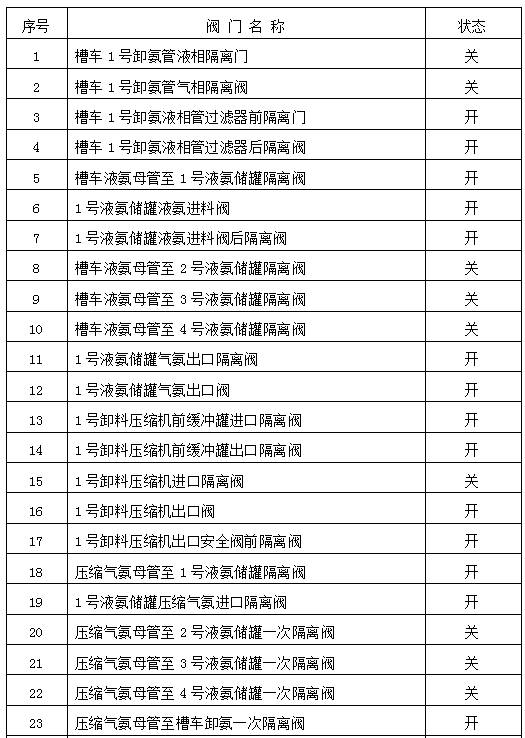

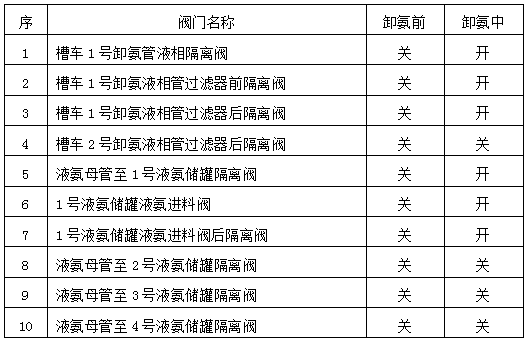

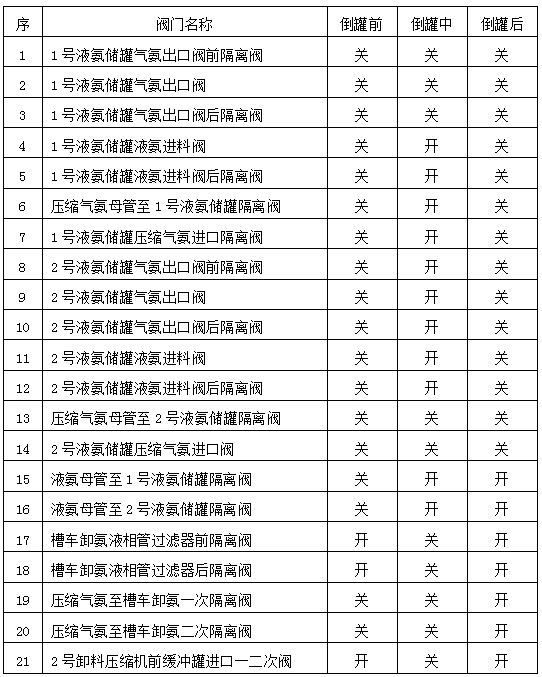

3)按状态操作下列各阀门

表77 阀门状态

1)打开槽车1号卸氨液相管充氮阀、槽车1号卸氨气相管充氮阀向系统内充氮气,当液氨储罐压力达到0.2MPa时,关闭。

2)确认1号卸料压缩机具备安全起动的条件,卸料压缩机及其前缓冲罐相关阀门具备启动条件(开启1号卸料压缩机进口阀)。

3)启动1号卸料压缩机,运行30分,停止卸料压缩机。

4)缓慢开启槽车1号卸氨液相管路疏放阀、槽车1号卸氨气相管路疏放阀,当压力降至0.05MPa时,关闭。

5)化验液氨储罐含氧量≤10%,如不合格重复(4)-(7)步骤,直至合格,则管道及罐体中的残留气体将会全部被氮气置换干净。

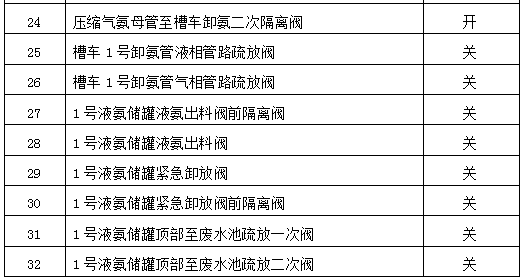

6)按状态检查、操作下列各阀门

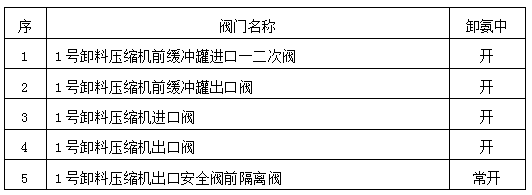

表78 阀门状态

7.3.2.1非***卸氨氮气置换(卸氨前后的液相气相管路置换,以1号卸氨管为例)

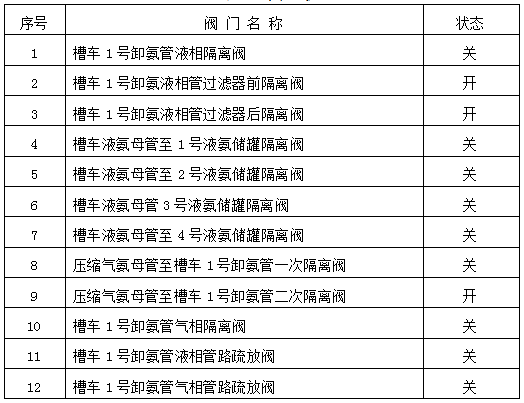

1)按状态操作下列各阀门

表79 阀门状态

2)打开槽车1号卸氨液相管氮气吹扫隔离阀、槽车1号卸氨气相管氮气吹扫隔离阀向系统内充氮气,当气、液相管道压力达到0.5MPa时,关闭。

3)缓慢开启槽车1号卸氨液相管路疏放阀、槽车1号卸氨气相管路疏放阀,当压力降至0.05MPa时,关闭。

4)重复(2)(3)步骤3次,则管道及罐体中的残留气体将会全部被氮气置换干净。

7.3.2.2液氨蒸发系统***投运或检修后的置换(以1号液氨蒸发系统为例,从1号液氨储罐出口充氮)

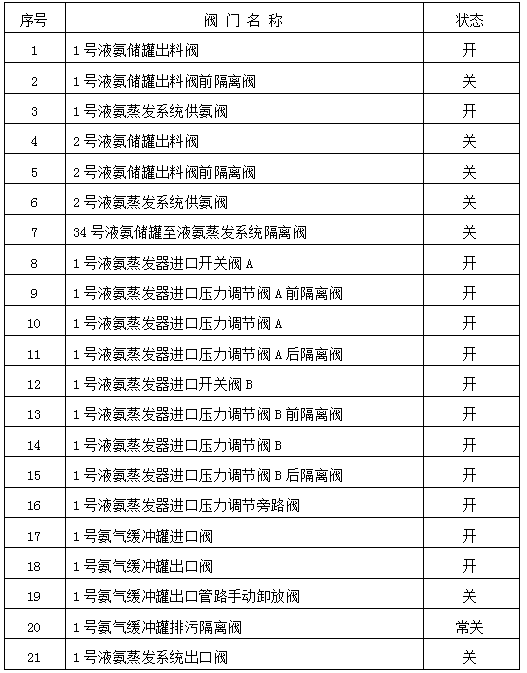

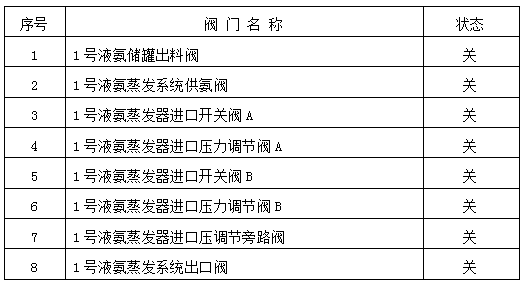

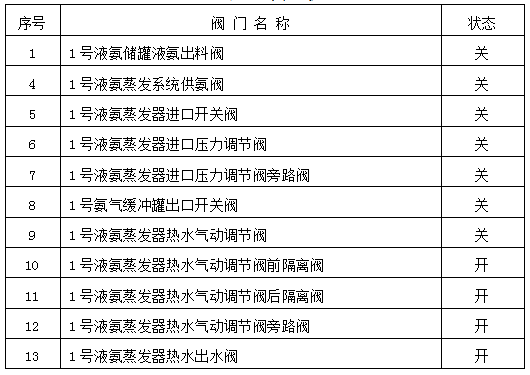

1)按状态操作下列各阀门

表80 阀门状态

【注】:如还需要进行锅炉部分管路的氮气置换,则加开至锅炉SCR区手动隔离阀,并确认“1号液氨蒸发系统气动阀”打开。

2)打开1号液氨储罐出料罐充氮阀,当1号液氨蒸发器压力达到0.5MPa时,关闭此阀门。

3)缓慢打开1号氨气缓冲罐出口管路手动卸放阀,当1号液氨蒸发器压力降至0.05MPa时,关闭此阀门。

4)重复(2)(3)步骤3次,则管道及罐体中的残留气体将会全部被氮气置换干净。

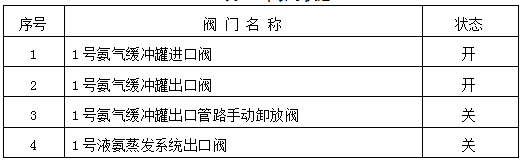

5)按状态操作下列各阀门

表81 阀门状态

7.3.2.3氨气缓冲罐检修后的置换(以1号氨气缓冲罐为例)

1)按状态操作下列各阀门

表82 阀门状态

2)打开1号氨气缓冲罐出口管道充氮阀,当1号氨气缓冲罐压力达到0.5MPa时,关闭此阀门。

3)缓慢打开1号氨气缓冲罐出口管路手动卸放阀,当1号氨气缓冲罐压力降至0.05MPa时,关闭此阀门。

4)重复(2)(3)步骤3次,则管道及罐体中的残留气体将会全部被氮气置换干净。

7.3.1氨站系统启动前的检查

1)工器具及安全防护用品已配备到位。各保护完好备用。

2)检查氨站仪用空气压力正常,气动阀仪用气管道连接完好,通往各气动阀的仪用气隔离阀已开,各气动阀电磁阀已送电。

3)检查氨站各设备的热工仪表接出阀已打开,仪表显示应与上位机显示数值相等。

4)检查通往氨站蒸汽的温度、压力正常,辅助蒸汽总阀在关闭位置。各疏水器管道连接完好,疏水器手动阀在开位置,疏水器旁路手动阀在关位置。

5)检查各雨淋阀组及火灾报警电控柜投用正常,工艺水和消防水压力正常。各消防水进水总阀已开启,各阀门位置正确,消防水压力>0.4MPa。工业水喷淋进水总阀已开启,各阀门位置正确,压力>0.2MPa。

6)检查液氨储罐的液位、温度、压力,现场指示与上位机无误。温度<40℃,压力<1.8MPa。液氨储罐完好,周围无杂物。储罐安全阀完好,安全阀手动阀在开位置。

7)氨站废水池液位保持2/3以上,废水泵已投入自动,补水气动阀在关闭状态。

8)检查氨泄漏检测装置已投用,现场与上位机数值显示正常。

9)检查置换用氮气瓶储备充足,压力正常;氮气管道连接完好,各氮气吹扫隔离阀在关闭位置,充氮管路连接头无泄漏,氮气管压力表完好,压力指示正常。

10)缓冲罐和蒸发器本体、管线包括氨气管线拆卸检修后或长期停备用1个月以上需先进行氮气置换再投用。

11)氨站380VMCC段电源电压正常。

7.3.2卸氨操作

7.3.4.1***或检修后的卸氨操作

1号卸料压缩机用1号卸氨管把液氨卸进1号液氨储罐为例

1卸氨前准备工作

1)卸料压缩机启动机检查正常。

2)确认各安全阀前隔离阀及压力、温度、液位表计一次阀已打开。

3)确认槽车停稳,熄火,车钥匙由运行人员锁在指定钥匙箱中,用垫木将车抵住防止槽车移位;确认槽车和设备已安全接地。

4)氨检测仪和喷淋装置投入自动控制。

5)确认1号液氨储罐已具备储氨条件。

6)确认氨气稀释排放系统正常投运,氨站废水箱、废水泵正常,氨站废水池补水阀液位联锁投入。

7)液氨槽车气、液相与卸氨装置气、液相管路对接。(此步骤由槽车司机操作)

2执行***卸氨前氮气置换(7.3.2.2)。

3静压卸氨

1)静压卸氨中各阶段阀门状态

表83 阀门状态

2)微开液氨槽车上液相管路截止阀,检查金属管与法兰连接处无液氨泄漏后,缓慢全开此阀门,利用槽车内液氨自身的压力向液氨储罐卸料。(此步骤由槽车司机操作)

4压缩机加压卸氨

1)当槽车压力与1号液氨储罐压力差为0.1-0.2MPa时,进行压缩机加压卸氨。

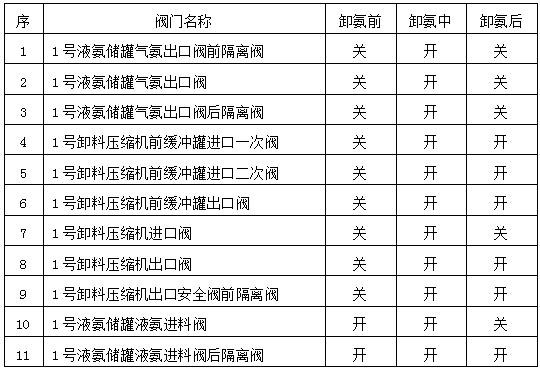

2)加压卸氨中各阶段阀门状态

表84 阀门状态

3)按表84中“卸氨中”阶段操作各阀门;

4)1号卸料压缩机启动前检查正常,冷却水进、回水阀开启;

5)开启槽车气相截止阀(槽车司机操作),启动1号卸料压缩机开始卸氨,缓慢开启1号卸料压缩机进口隔离阀;在1号卸料压缩机运行过程中,按照压缩机启动后注意事项对1号卸料压缩机进行检查;

6)当槽车液位为“0”时,并经槽车司机确认已卸完,缓慢关闭1号卸料压缩机进口隔离阀,停运1号卸料压缩机;

7)按表84中“卸氨后”阶段、先气相后液相操作各阀门。

8)关闭液氨槽车上气相截止阀、液氨槽车液相截止阀。(此步骤由槽车司机操作)

5氮气吹扫、置换

1)开启槽车1号卸氨液相管路疏放阀、槽车1号卸氨气相管路疏放阀,放掉管道内的余压后关闭此2只阀门;

2)执行“非***卸氨氮气置换”。

3)确认下列各阀门关闭

a)液氨母管至1号液氨储罐隔离阀;

b)液氨母管至2号液氨储罐隔离阀;

c)压缩气氨至槽车1号卸氨管一次隔离阀;

d)压缩气氨至槽车1号卸氨管二次隔离阀;

e)槽车卸氨液相隔离阀;

f)槽车卸氨气相隔离阀。

4)分离槽车与卸氨装置的对接,挪开固定车辆的垫木。(此步骤由槽车司机操作)

7.3.4.2非***(正常)卸氨操作

以1号卸料压缩机用1号卸氨管卸氨至1号氨罐为例

1)卸氨前准备工作完成。

2)执行“非***卸氨氮气置换”。

3)液氨槽车气、液相金属管与气、液相管路对接。(此步骤由槽车司机操作)

4)静压卸氨。(见7.3.4.1-3)

5)卸料压缩机加压卸氨。(见7.3.4.1-4)

6)关闭液氨槽车上气相截止阀、液氨槽车液相截止阀。(此步骤由槽车司机操作)

7)执行“非***卸氨氮气置换”。

8)关闭相关阀门。(见7.3.4.1-5-3)

9)分离槽车与卸装置对接,挪开固定车辆的垫木。(此步骤由槽车司机操作)。

7.3.4.3液氨储罐倒罐操作

1号卸料压缩机把1号液氨储罐中液氨倒换至2号液氨储罐为例

1)卸氨前准备工作完成。

2)倒罐操作阀门状态

表85 阀门状态

3)1号卸料压缩机启动前检查正常,冷却水进、回水阀开启;阀门状态正常。

表86 阀门状态

4)按2)中“倒罐中”阶段操作各阀门。

5)启动1号卸料压缩机开始倒罐,在1号卸料压缩机运行过程中,按照压缩机启动后注意事项对1号卸料压缩机进行检查。

6)倒罐过程流程:2号液氨储罐中气氨→1号卸料压缩机前缓冲罐及压缩机→压缩后高压气氨进入1号液氨储罐→1号液氨储罐中液氨经进料阀排出→液氨母管→至2号液氨储罐隔离阀→液氨进入2号液氨储罐。

7)当2号液氨储罐的液位在适当值时(罐容积的75%),或1号液氨储罐已空,停运1号卸料压缩机。

8)按2)中“倒罐后”阶段操作各阀门。

9)执行“非***卸氨氮气置换”。

10)关闭下列阀门

a)液氨母管至1号液氨储罐隔离阀;

b)液氨母管至2号液氨储罐隔离阀;

c)压缩气氨至槽车卸氨一次隔离阀;

d)压缩气氨至槽车卸氨二次隔离阀;

e)槽车卸氨液相管过滤器前隔离阀;

f)槽车卸氨液相管过滤器后隔离阀。

7.3.3蒸发系统投运(以1号储罐1号氨蒸发系统为例)

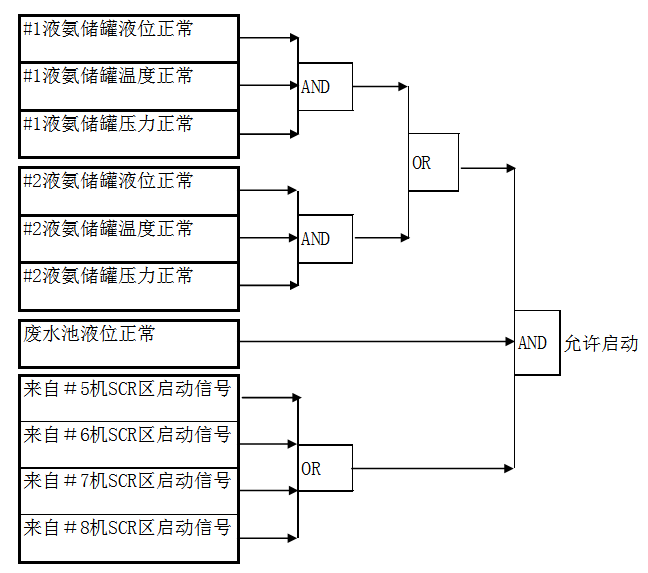

7.3.5.1必须确认满足以下条件蒸发系统才允许启动

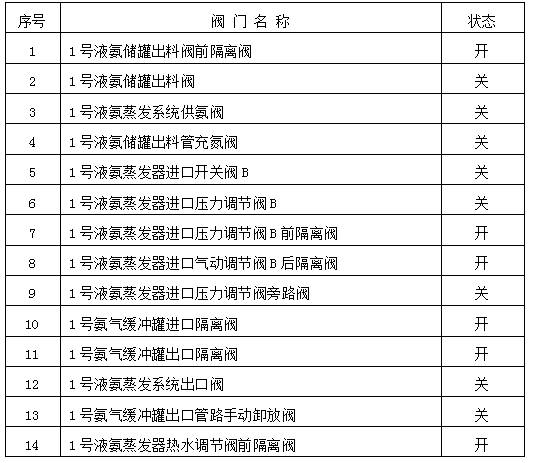

7.3.5.2按状态检查、操作下列阀门:

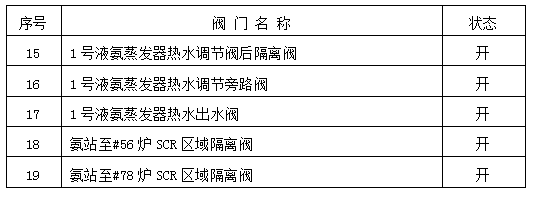

表87 阀门状态

7.3.5.3热水系统投运

热水系统允许投运条件: 热水槽液位大于设定值

1)启动热水泵;

2)打开热水槽蒸汽进汽调节阀至某一开度,投入热水槽蒸汽进汽调节阀控制自动;

3)打开1号液氨储罐液氨出料阀或2号液氨储罐液氨出料阀。

4)当热水泵出口母管温度达到设定值时,打开热水供应调节阀至某一开度(调试时定,确保提供足够热水流量)。

7.3.5.4打开1号液氨蒸发器进口开关阀B;

7.3.5.51号液氨蒸发器液氨进口压力调节阀B打开至某一开度,投入1号液氨蒸发器出口气氨压力控制回路B自动;

7.3.5.6当氨气缓冲罐压力达到0.50MPa时,打开氨气缓冲罐出口开关阀(蒸发系统总出口)。

7.3.5.7当氨气需求量偏低时(低于200kg/h),液氨蒸发器出口压力的调节改用液氨蒸发器出口气氨压力控制回路A。其切换操作为:

1气氨压力控制回路B切换至气氨压力控制回路A

1)气氨压力控制回路B控制回路切至手动;

2)关闭进口开关阀B;

3)关闭进口压力调节阀B;

4)打开进口开关阀A;

5)打开进口压力调节阀A至某一开度,投入气氨压力控制回路A自动。

2气氨压力控制回路A切换至气氨压力控制回路B

1)气氨压力控制回路A切至手动;

2)关闭进口开关阀A;

3)关闭进口压力调节阀A;

4)打开进口开关阀B;

5)打开进口压力调节阀B至某一开度,投入氨压力控制回路B自动。

7.3.4液氨蒸发系统停运操作

只有接到5、6、7、8号机组SCR区域全部停运指令,才可手动停运蒸发系统;如仍有机组SCR系统运行,则系统自动调节压力。

1.关闭1号液氨储罐液氨出料阀或2号液氨储罐液氨出料阀;

2.延时t秒,关闭氨蒸发器进口开关阀A和氨蒸发器进口开关阀B;

3.撤出1号液氨蒸发器出口氨气压力控制回路A自动;

4.延时t秒,关闭1号液氨蒸发器液氨进口压力调节阀A;

5.撤出1号液氨蒸发器出口氨气压力控制回路B;

6.延时t秒,关闭1号液氨蒸发器液氨进口压力调节阀B;

7.延时t秒,关闭1号氨气缓冲罐出口开关阀;

8.关闭1号液氨蒸发器热水调节阀。

9.停运热水系统;

1)允许条件:1号、2号液氨蒸发器进口液氨开关阀(共4只)全关。

2)热水槽蒸汽进汽调节阀控制回路切回手动;

3)停运热水泵;

4)关闭热水槽蒸汽进汽调节阀。

10.如无检修状况,蒸发系统无需氮气吹扫。

11.停运后阀门状态如下:

表88 阀门状态

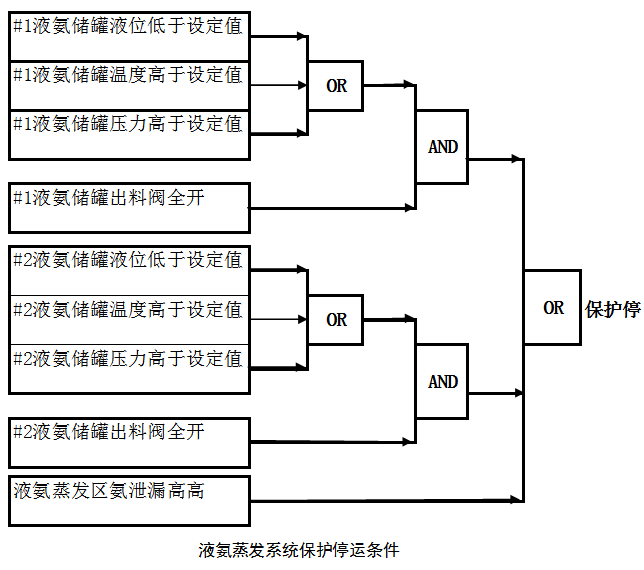

7.3.2.4液氨蒸发系统保护停运条件

7.1脱硝氨站运行维护注意事项

7.4.1槽车进厂后必须经消防车引导,按照指定路线行驶。

7.4.2槽车停在装卸栈台后,汽车熄火, 车钥匙由运行人员锁在指定钥匙箱中,用垫木将车轮抵住防止槽车移位。

7.4.3卸氨过程中消防车必须在场,消防人员做好应急准备。

7.4.4氨站的现场运行操作必须有二人,并严格按操作票执行,一人操作、一人监护及唱票。

7.4.5系统安装的所有设备材料必须满足存储液氨的需要,严禁使用红铜、黄铜、锌、镀锌的钢、包含合金的铜及铸铁零件。

7.4.6检修后系统要进行严密性试验,确保系统不存在泄漏的地方。涉及联锁保护的设备检修后必须进行联锁试验,保证联锁完好备用。

7.4.7液氨储罐***高液位***不允许超过罐容积的75%所对应的高度。

7.4.8控制罐内的压力在1.9MPa以内,温度在45℃以下;如果存储罐内压力高于1.9MPa或者温度高于45℃时,喷水装置要求能够自动打开进行喷水冷却降压。

7.4.9工作人员处理氨气泄漏问题时需穿戴好个人保护用品,不参加泄漏问题处理的无关人员必须远离氨气泄漏的地方,而且必须在站在上风方向。

7.4.10运行期间确保液氨存储和蒸发系统区域的淋浴和洗眼器的生活水供应正常。

7.4.11运行人员需定期检查,并在巡检中利用便携式氨气监测仪对系统周围进行检测,确保系统无泄漏。

7.4.12氨站设备运行或维护中安全要求

7.4.12.1运行中

1)运行或维护人员都必须穿上防护服,并配备足够的安全设备。

2)在系统运行时,不要接触高温设备,高温管道或转动的设备。

3)如果发现液氨或氨气泄漏:

a)用警告牌指出有危险并用安全带进行隔离。

b)扑灭所有的明火。

c)不要忽视泄漏区域所有的任何火焰。

7.4.12.2维护中

1)氨站现场25m范围内严禁动火。

2)对进行维修或维护的设备应进行隔离。

3)当不进入设备内部进行维修时,应用氮气对相关设备和管道进行吹扫。

4)当进入容器内部进行维修时,除应用氮气对相关设备和管道进行吹扫外,在进入前,还应保证设备内氧浓度达到18~22%。

7.2脱硝氨站设备故障处理

表89 脱硝氨站设备故障处理(缺)

7.3脱硝氨站应急事故措施

7.6.1卫生预防措施

7.6.1.1只有在确认氨气浓度在2%以下时,才可以使用呼吸罐式氨用防毒面具。

7.6.1.2在氨浓度大于2%或者不清楚的情况下,必须穿戴正压式面具以供呼吸。

7.6.1.3当要进入密闭、换气不良的场所时,在戴上呼吸保护器的同时,并安排一人(或多人)穿戴好防护用具,在外面监护,以防不测。

7.6.1.4使用的气体面具和呼吸防护用具应定期检查,使用后要保持清洁以备后用。

7.6.2 对人体的危害性及对策

7.6.2.1氨是敏感性气体,很低的浓度即可被察觉,通常浓度在5~10 ppm即可闻到臭味。

7.6.2.2即使很少量的氨,一进入眼睛,就会因刺激而流泪;一接触伤口,就会感到剧痛。

7.6.2.3即使是极稀薄的氨气,如持续吸入,也会引起食欲减退,并对胃有所损害。

7.6.2.4浓度高的氨气,会直接侵害眼、咽喉等部位,引起呼吸困难、支气管炎、肺炎等,严重时会导致死亡。

7.6.2.5液氨及浓度高的氨,一旦进入眼睛,不仅感到疼痛,而且会溶入泪水之中,侵害眼睛内部,不仅需长期治疗,还可能使视力减退,甚至失明。

7.6.2.6液氨如直接接触皮肤,会引起烫伤、冻伤等症状

表90 空气中氨的浓度与对应症状

7.6.3 急救措施

7.6.3.1通则

无论何种场合,首先要把患者运到无氨气的安全场所,在20℃左右的温暖房间内保持安静,并尽快联系医生进行治疗。对神智不清的患者,直接送医院;如果患者能够引用饮料,应给以大量的0.5%柠檬酸溶液或柠檬水。

7.6.3.2对皮肤的处置

立刻脱去全部脏衣服,将受损的部位用充足的冷水冲洗10 min以上;接着,如有条件可用柠檬汁、柠檬酸、2%醋酸或2%的硼酸水冲洗;***后,再一次用清水洗净。不能在受伤部位涂软膏之类的药,要用布把伤口盖上,并用布沾硫代硫酸钠饱和溶液湿润。

7.6.3.3溅入眼部的处理

立刻用充足的清水一边不断的洗眼,一边让医生诊断。如果要用2%的硼酸水来冲洗,在准备硼酸水的过程中也必须用水不断的洗眼。

7.6.3.4吸入体内的处置

如呼吸停止,要马上进行人工呼吸;当呼吸已变得很弱时,可用2%硼酸水洗鼻腔,促使其咳嗽。

7.4氨站安全防护的基本措施

氨站周围设有消火拴3处,配置3个消火拴箱,消火拴箱靠近消火拴布置,每套包括水带箱1只,20m水带2根,19mm水枪1支,消防扳手1把;设有洗眼器2套。

氨站劳保室配有简易防化服3套、正压呼吸器2台、氨过滤式防毒面具4套、化学安全防护眼镜4套,备有带压堵漏工装4套作紧急备用,液氨储罐防火堤外设有手提式二氧化碳灭火器。

冷却水喷淋系统与设置在储氨罐的温度计连锁,当环境温度〉40℃时,自动启动冷却水喷淋系统。喷淋系统的污水,送往废水池处理,避免环境污染。

7.5氨站安全防火管理

为防止氨站发生泄漏、火灾、爆炸事故,保证员工生命安全,避免公司财产遭受损失,必须加强氨站安全防火管理。

7.8.1进入氨站必须遵守的规定

7.8.1.1进入储氨站进行维修、消缺工作,应事先与当班运行负责人联系,办理相应工作票后方可进入。

7.8.1.2进入储氨站人员,应熟悉有关安全知识并遵守储氨站安全管理规定。

7.8.1.3进入储氨站人员禁止携带火种,手机等通信工具必须关机,照明必须使用防爆型。

7.8.1.4凡进入氨站工作的人员,应按照《安规》规定着装。

7.8.1.5进出氨站后必须随手关门。

7.8.1.6对于违反上述规定的人员,值班人员有权拒绝其进入。

7.8.2氨站防火安全规定

7.8.2.1氨是一种可燃性气体,与空气混合易发生爆炸,爆炸下限为:氨15.7 %、空气84.3 %;上限为:氨27.4 %、空气72.6 %。

7.8.2.2储氨站设备管道冻结,只能用蒸汽或热水解冻,严禁用火烤。

7.8.2.3储存、补充或置换氨气时,均应缓慢开关阀门,使气体缓慢放出,严禁急剧操作、排放,防止因摩擦引起自燃爆炸。

7.8.2.4液氨系统气密性检查,应使用肥皂水或氨检漏报警仪进行,严禁用火监测。

7.8.2.5储氨站应备有二氧化碳灭火器、石棉布等消防器材,值班员负责妥善保管,并应熟知使用方法。

7.8.2.6储氨站管路、设施不许接触油脂和油类,以防剧烈氧化而燃烧,进行调整维护时,手和衣服不应沾有油脂。

7.8.2.7氨站设备运行中进行操作和检修工作应使用铜或镀铜工具,以防止产生火花。

7.8.2.8储氨站应备有2%稀硼酸溶液、防护眼镜、橡胶手套等,以备卸氨时和设备出现漏氨故障时防护用。

7.8.2.9储氨站内严禁明火、吸烟以及进行可能产生明火的工作。

7.8.2.10工作人员不准穿合成纤维或毛料工作服,进入氨站不准穿钉子鞋。

7.8.2.11进入储氨站严禁携带火种,必须关闭手机以及其他无线通讯工具电源。

7.8.2.12外来人员进入储氨站应严格执行《进入氨站管理制度》,并且服从当班值班人员的管理。

7.8.2.13未装阻火器的运送氨气、氮气的机动车辆严禁进入储氨站。

7.8.3储氨站动火工作规定

7.8.3.1储氨站检修需要动火时,必须办理“一级动火工作票”,并且对工作区域氨气含量进行测定,氨含量必须小于20PPm。

7.8.3.2尽量避免一级动火,有些设备可以拆下来拿到禁火区外动火后再送回装上。

7.8.3.3动火设备内氨气排放应彻底,确认排放彻底后与系统的隔离措施如加堵板或法兰脱开应及时进行,不能相隔太长时间,以免氨气漏入动火设备内。

7.8.3.4动火期间密切注意设备参数,如储氨罐压力变化等,尽量避免运行操作。